Poka-yoke (jap. ポカヨケ), v překladu zabezpečení proti chybě, je systém, který redukuje možnost lidského omylu na nulu. Systém poka-yoke je součástí Toyota Production System.

Poka-yoke vzniklo v 60. letech dvacátého století jako součást opatření, zaměřených na prevenci vzniku chyb ve výrobě. Za autora se považuje Shigeo Shingo, japonský inženýr a otec Toyota Production System. Smyslem poka-yoke je změnit design procesu nebo výrobku tak, že operátor nemůže procesní krok provést jinak, jak správně.

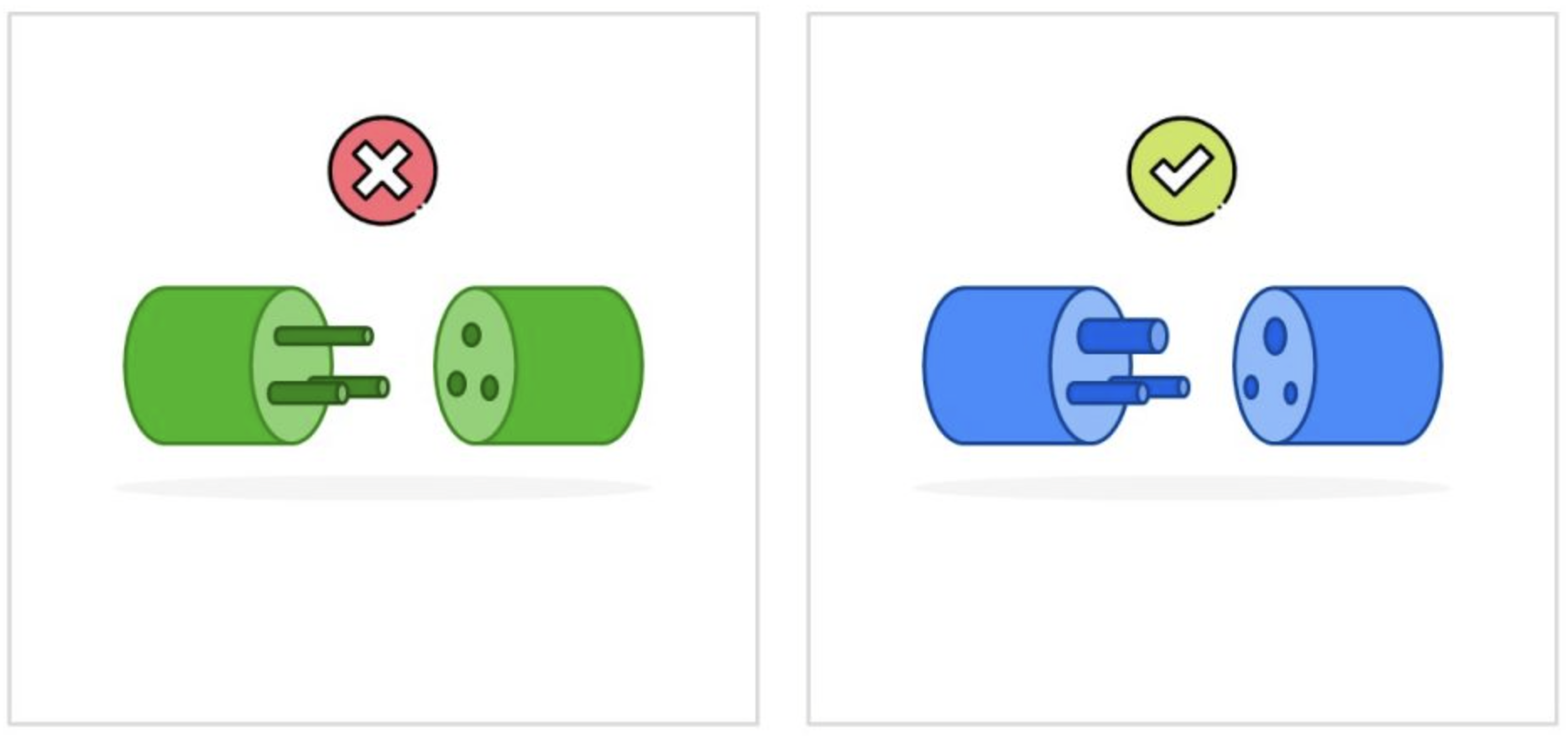

V současnosti se systém poka-yoke uplatňuje v širokém měřítku nejen v průmyslové oblasti, ale i v běžném životě. Příkladem může být design zásuvek 230V, USB portu nebo portu Lightning společnosti Apple. Avšak největší uplatnění má stále ve výrobě, přičemž se dbá na jeho uplatnění již při navrhování výrobku nebo procesu.

Zabráněním možnosti udělat v operací chybu je proces výroby robustnější a redukují se ztráty způsobené zničením zboží, nebo nutností ho po vyrobení opravovat.

Uplatnit poka-yoke řešení je možné u stávajících proces nebo výrobcích. Avšak nejúčinnější je uplatnění při návrhu designu procesu, nebo výrobku. Při navrhování poka-yoke řešení je nutné znát možnosti selhání výrobku nebo procesu například provedením FMEA. Z analýzy se zjistí slabá místa designu, které se dají řešit i poka-yoke opatřením. Eliminace možnosti selhání ještě před první výrobou, ve stádiu návrhu, je mnohem levnější, než eliminace chyb v již existujících procesech nebo při výrobě schválených výrobků.

Podmínkou použití poka-yoke řešení je vždy stoprocentní eliminace možnosti vzniku chyby.

Poka-yoke řešení dělíme na:

Druhý způsob řešení se nazývá control poka-yoke. Zatímco první způsob - fyzická zábrana proti chybě, je vcelku srozumitelný, druhý způsob vybízí často k zavedení kvazi poka-yoke řešení, například kontrolu senzory. Takové řešení je sice robustní, avšak nesplňuje podmínku stoprocentní eliminace chyby. Senzor totiž může selhat, jako kterékoliv jiné zařízení. Spoléhat se pak na takové řešení jako na 100% účinné, je riskantní.

Poka-yoke řešení je součástí TPS, jakož i Lean výroby. Příslušné školení najdete v našich katalozích školení.

| Název školení | Trvání školení | Místo konání | Cena | Nejbližší termín |

|---|---|---|---|---|

| LEAN Management |

2 dny

(8:00 - 14:00)

|

Online |

8 900,00 CZK

10 769,00 CZK s DPH

|

03.04.2025 - 04.04.2025

+ 7

|

| FMEA podle nové harmonizované příručky AIAG & VDA |

1 den

(8:00 - 14:00)

|

Online |

4 900,00 CZK

5 929,00 CZK s DPH

|

07.04.2025

+ 7

|

| Metoda 5S (resp. 7S) - Japonský koncept zlepšování pracoviště |

1 den

(8:00 - 14:00)

|

Online |

4 900,00 CZK

5 929,00 CZK s DPH

|

23.04.2025

+ 7

|

| Japonské metody zlepšování podle TPS (Toyota Production System) |

1 den

(8:00 - 14:00)

|

Online |

4 900,00 CZK

5 929,00 CZK s DPH

|

30.04.2025

+ 2

|

| FMEA moderátor |

1 den

(9:00 - 16:00)

|

Online |

4 900,00 CZK

5 929,00 CZK s DPH

|

02.05.2025

+ 1

|

| Core Tools IATF pro automobilový průmysl |

2 dny

(8:00 - 14:00)

|

Online |

8 900,00 CZK

10 769,00 CZK s DPH

|

05.05.2025 - 06.05.2025

+ 5

|

| OEE (Overall Equipment Effectiveness) - Celková efektivnost zařízení |

1 den

(8:00 - 14:00)

|

Online |

4 900,00 CZK

5 929,00 CZK s DPH

|

14.07.2025

+ 1

|

| Praktický workshop k reverzní FMEA |

1 den

|

Firemní školení | Na vyžádání |

Podle Vás

|

| FMEA - Praktický workshop |

1 den

|

Firemní školení | Na vyžádání |

Podle Vás

|

| Six Sigma trénink |

2 dny

|

Firemní školení | Na vyžádání |

Podle Vás

|

| 5S - Praktický workshop |

1 den

|

Firemní školení | Na vyžádání |

Podle Vás

|